機械設計與制造中的電氣融合實踐 一臺壓力機的設計全過程與心得分享

我完成了一臺集成電氣信號裝置的專用壓力機的設計與制造項目。這個過程充滿了挑戰與收獲,現在將設計全流程、遇到的問題及解決心得記錄下來,與各位同仁交流分享,也懇請大家不吝賜教。

一、 項目概述與核心參數

本次設計的設備是一臺電氣信號設備裝置制造專用壓力機。其核心設計參數與要求如下:

- 功能定位:用于特定電氣信號裝置(如精密接插件、微型開關)的壓裝、鉚接或成型工序。

- 公稱壓力:63 kN,滿足精密壓裝需求的同時保證結構緊湊。

- 驅動方式:伺服電機驅動滾珠絲杠,實現壓力與位移的精確閉環控制。

- 控制核心:PLC(可編程邏輯控制器)集成HMI(人機界面),負責邏輯控制、參數設定與狀態監控。

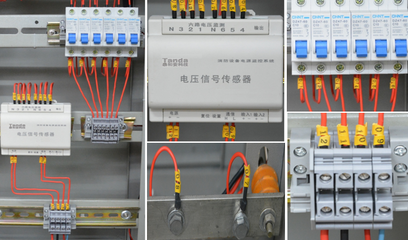

- 關鍵電氣信號:集成壓力傳感器(實時反饋)、高精度位置編碼器、安全光幕信號、工件檢測傳感器(光電/接近開關)等。

- 制造精度:壓裝重復定位精度需達到±0.02mm,壓力控制精度±1% FS。

二、 設計全過程回顧

1. 需求分析與方案制定

這是最基礎的環節,卻決定了后續所有工作的方向。我與工藝部門深入溝通,明確了被壓裝元件的材料、尺寸精度、壓入力的范圍與曲線要求。核心挑戰在于如何將“壓裝一個零件”的工藝要求,轉化為機械結構、動力系統、電氣控制的量化指標。初步方案確定了“伺服壓力機”的技術路線,以實現柔性化和智能化。

2. 機械結構設計

- 機架設計:采用C型開式結構,便于操作和觀察,但必須進行詳細的有限元分析(FEA)以確保在偏載工況下的剛度和變形量達標。這是機械穩定性的基石。

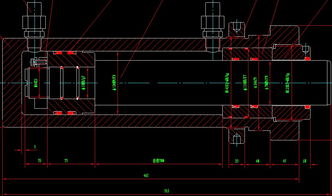

- 傳動與執行機構:伺服電機通過同步帶減速驅動滾珠絲杠,將旋轉運動轉化為滑塊的直線運動。這里精確計算了各環節的扭矩、慣量匹配,并選擇了低背隙的精密部件。

- 模具與夾具:設計了快換模架接口和專用的氣動夾具,確保工件定位精準、快速裝卸,這是保證生產節拍和產品一致性的關鍵。

3. 電氣控制系統設計

這是本次設計的“大腦”和“神經”。

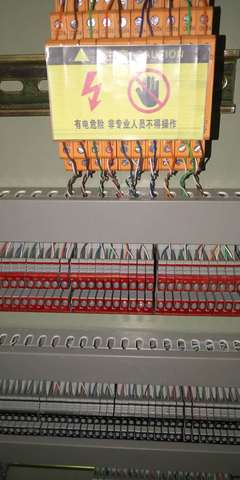

- 硬件配置:根據I/O點數(數字量輸入輸出、模擬量輸入)選擇了合適的PLC模塊;伺服驅動器與電機型號嚴格匹配;傳感器選型注重量程、精度和響應速度。

- 控制邏輯編程:這是核心中的核心。程序不僅要實現“啟動-下壓-保壓-返回”的基本循環,更要實現:

- 壓力-位移監控:實時比較壓力傳感器和編碼器反饋值,與預設的理想曲線進行對比。一旦超出公差帶,立即報警并分類處理(如壓力過大、位移不足),實現“質量在線判定”。

- 安全聯鎖:將雙手啟動按鈕、安全光幕、急停信號、氣壓檢測等串聯到安全回路中,確保任何異常立即停止設備。

- 參數化與數據追溯:通過HMI,操作員可輕松切換不同產品的壓裝參數(壓力、速度、位置)。所有壓裝過程的關鍵數據(最大壓力、最終位置)可存儲或上傳至MES系統,實現全追溯。

4. 集成、調試與問題解決

機械組裝與電氣布線完成后,進入緊張的調試階段,這也是問題集中爆發的時期:

- 問題一:運行時振動與異響

現象:滑塊在高速下行時,機架有明顯振動,并伴隨不規則響聲。

分析與解決:首先排查機械裝配,發現絲杠支座的對中性有微小偏差。重新校準安裝后,高速振動減輕但未消除。進一步分析,懷疑是伺服系統增益參數(位置環、速度環)設置不當,導致電機響應“過沖”產生振蕩。在驅動器軟件中逐步調整增益和濾波器參數,并配合機械實際運行進行微調,最終消除了異響,運行平穩。心得:機電一體化設備的問題,往往需要從“機”和“電”兩個維度協同排查,參數調試是精細活。

- 問題二:壓裝力曲線偶爾超差

現象:在連續生產中,個別工件的壓裝力-位移曲線末端會突然出現一個小尖峰,超出合格范圍。

分析與解決:起初懷疑是工件批次差異或傳感器噪聲。通過觀察和數據分析,發現出現問題時,設備的壓縮空氣管路壓力恰好有波動(夾具氣動元件動作導致)。調查發現,為氣動夾具供氣的管路太細,且未設置獨立儲氣罐。當夾具動作時,引起系統氣壓瞬時下降,導致主氣缸背壓不穩,間接影響了壓裝力的平穩性。改造方案:為壓力機主氣路增設一個獨立的小型儲氣罐和精密調壓閥,與車間主氣源及其他動作氣路隔離。改造后,壓力曲線穩定性顯著提升。心得:系統設計要有全局觀,輔助系統(如氣路)的穩定性會直接影響核心性能,細節決定成敗。

- 問題三:HMI操作響應延遲

現象:在切換產品參數頁面時,觸摸屏反應偶爾卡頓。

分析與解決:檢查PLC程序,發現部分歷史數據記錄和曲線繪制功能使用了效率較低的指令,且在主循環中執行,占用了過多掃描周期。優化了程序結構,將非實時性的數據存儲和顯示刷新放到后臺任務或通過中斷觸發,主循環只處理關鍵邏輯和實時控制。問題得以解決。心得:電氣程序不僅要實現功能,更要優化性能,合理的程序架構對設備響應速度和穩定性至關重要。

三、 核心心得

- 融合思維是關鍵:現代設備設計早已不是“機械搭臺,電氣唱戲”的分工模式,而是“機電液氣”一體化的深度融合。機械工程師要懂基本的控制邏輯和傳感器特性,電氣工程師也要理解機械結構的運動與受力。從方案階段開始,雙方就必須緊密協作。

- 仿真與測試前置:機械的FEA分析、控制邏輯的仿真或流程圖測試,能提前發現大量設計缺陷。雖然本次項目有所應用,但深度仍有不足。下次應在設計階段進行更充分的虛擬調試。

- 重視調試與迭代:調試是設計的延伸,是理論落地為現實的必經之路。遇到的問題是最好的老師。記錄詳盡的調試日志,建立“問題-分析-解決-驗證-歸檔”的閉環,經驗才能轉化為團隊能力。

- 安全與可靠性高于一切:無論是機械的防護罩、電氣安全回路的冗余設計,還是軟件中的互鎖和故障診斷,都必須放在首位。設備不僅要“能用”,更要“安全地、穩定地長期用”。

這臺壓力機從圖紙到穩定運行的產品,是一個將機械原理、電氣控制、生產工藝融會貫通的過程。其中曲折,頗多受益。以上是我的一些粗淺體會,拋磚引玉,期待與大家在“機械設計與制造 電氣交流”版塊有更多深入探討。

如若轉載,請注明出處:http://www.yhgjco.cn/product/48.html

更新時間:2026-01-11 21:46:05