鍛造與沖壓設備用摩擦材料及電氣信號設備裝置的專業制造

在現代化工業生產體系中,鍛造與沖壓設備扮演著至關重要的角色,它們是金屬成形工藝的核心力量。而支撐這些重型設備高效、穩定、安全運行的關鍵,往往在于其內部的精密部件——摩擦材料與電氣信號設備裝置。一家專業從事這兩類產品制造的企業,不僅是產業鏈上的重要一環,更是推動制造業向高端、智能、可靠方向發展的堅實基石。

一、摩擦材料:動力傳遞與控制的“無聲衛士”

鍛造與沖壓設備,如摩擦壓力機、熱模鍛壓力機、沖床等,其工作過程本質上是動能與勢能的轉換與傳遞。摩擦材料,特別是應用于離合器、制動器中的摩擦片,正是實現這一過程精確控制的核心元件。

- 核心功能與要求:

- 高效傳遞扭矩:在設備啟動和連續工作時,摩擦材料需要承受極高的壓力和溫度,確保動力從電機平穩、無滑差地傳遞到執行機構。

- 精準制動與定位:在沖壓或鍛造動作完成的瞬間,需要迅速、平穩地制動,以保證加工精度和設備安全。這要求摩擦材料具有優異的摩擦穩定性、耐磨性和熱衰退抵抗能力。

- 耐高溫與長壽命:工作環境常伴隨瞬間高溫和持續摩擦熱,材料必須能保持性能穩定,延長維護周期,降低停機成本。

- 專業制造的內涵:一家專業的制造商,會深入理解不同設備(如精沖、冷鍛、熱鍛)的工況差異,針對性研發材料配方。這通常涉及對樹脂基體、增強纖維(如鋼纖維、芳綸纖維、礦物纖維)、摩擦調節劑和填料的精細配比與工藝控制。采用先進的燒結、模壓或纏繞工藝,確保產品在密度、硬度、摩擦系數、磨損率等關鍵指標上達到最優平衡,并通過嚴格的臺架試驗和裝機測試進行驗證。

二、電氣信號設備裝置:設備運行的“神經中樞”

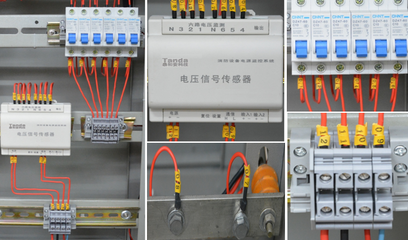

現代鍛造與沖壓設備早已不是簡單的機械結構,而是機電一體化的復雜系統。電氣信號設備裝置,包括各類傳感器、控制器、人機界面(HMI)、安全繼電器模塊、信號轉換與放大單元等,構成了設備的感知、決策與執行網絡。

- 核心功能與要求:

- 精確感知與反饋:通過位移傳感器、壓力傳感器、溫度傳感器等,實時監控滑塊位置、工作壓力、軸承溫度等關鍵參數,為控制邏輯提供準確輸入。

- 智能控制與保護:基于PLC或專用控制器的程序,精確協調電機、離合器、制動器、潤滑系統等的動作序列,實現復雜的工藝循環。集成多重安全回路(如光柵、雙手按鈕、急停),確保操作者與設備安全。

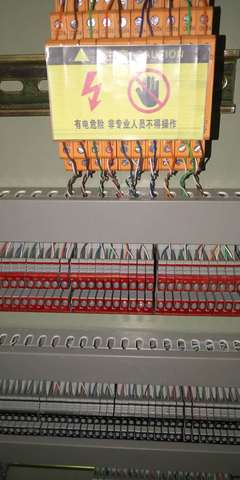

- 穩定可靠與抗干擾:工業現場環境惡劣,充滿振動、油污、電磁干擾。電氣裝置必須具備極高的環境適應性、電氣隔離性和抗干擾能力,保證信號傳輸的準確與穩定。

- 專業制造的內涵:這遠不止于元器件的采購與組裝。專業的制造意味著:

- 深度系統集成:根據設備制造商的具體機械設計和工藝需求,進行電氣控制系統的定制化設計、編程與調試。

- 高品質制造工藝:采用工業級元器件,遵循嚴格的電氣布線規范(如線號標識、捆扎、屏蔽),使用高質量的柜體、接插件,并進行老化測試與環境試驗。

- 故障診斷與數據接口:提供便捷的故障診斷功能和標準的數據通信接口(如以太網、現場總線),為設備的預測性維護和融入工業物聯網(IIoT)奠定基礎。

三、專業制造商的綜合價值

將摩擦材料與電氣信號設備裝置的制造能力集于一身,或在此兩方面均達到專業水準的供應商,能為設備制造商(OEM)和終端用戶帶來顯著價值:

- 系統兼容性優化:能夠從整體系統角度考慮摩擦副與控制邏輯的匹配,例如優化制動響應時間與電氣控制信號的同步性,提升設備整體性能與效率。

- 一站式解決方案:減少客戶在核心零部件采購上的協調成本,提供從關鍵部件到控制系統的整合支持,縮短設備研發與制造周期。

- 全生命周期服務:基于對核心部件的深刻理解,能提供更精準的維護建議、備件供應和技術升級服務,助力用戶實現設備資產的價值最大化。

###

在“中國制造2025”及全球制造業智能化、綠色化轉型的大背景下,鍛造與沖壓設備正朝著更高精度、更高效率、更智能、更安全的方向演進。專注于其核心摩擦材料與電氣信號設備裝置的專業制造,正是夯實這一演進基礎的關鍵。這類企業通過持續的材料創新、機電一體化技術融合與精湛的制造工藝,默默支撐著從汽車零部件、航空航天到精密儀器等眾多高端制造領域的蓬勃發展,是工業強國背后不可或缺的“隱形冠軍”。

如若轉載,請注明出處:http://www.yhgjco.cn/product/56.html

更新時間:2026-01-11 09:34:49